برای تولید شیشه سکوریت ابتدا باید شیشه معمولی تولید شده و با انجام فرایندهای حرارتی خاصی آن ها را به سکوریت تبدیل کرد، برای این کار ابتدا باید شیشه را به ابعاد مورد نظر برش و سپس فرایند سکوریت را انجام داد، عمل سکوریت کردن به این منظور انجام می شود که خطر استفاده از شیشه کم شود. برای خرید انواع شیشه سکوریت با طرح ها و رنگ های مختلف در ضخامت های متفاوت می توانید از کالای سازوکار دیدن فرمایید.

تولید شیشه سکوریت

در واقع عمل سکوریت کردن به اینگونه می باشد که ابتدا شیشه را به سایز مورد نظر برش داده و توسط سنگ دیاموند لبه های آن را صیقل می دهند پس از آن در کوره با حرارت 625 درجه قرار داده و گرم می کنند سپس از کوره خارج و به سرعت وارد خنک کننده می کنید تا شیشه فوری خنک شود. پس از سکوریت کردن مقاومت مکانیکی شیشه بالا می رود اما ویژگی هایی مانند رنگ، درصد عبور نور، وزن مخصوص، نقطه ذوب و ... بدون هیچ تغییری باقی می مانند. مقاوت شیشه سکوریت 4 برابر شیشه اصلی می باشد و به دلیل میزان بالای انرژی الاستیک، پس از شکستن به قطعات ریز فاقد لبه تیز تبدیل می شود که خطری به همراه ندارد و به دلیل فرایندی که طی می کند سطح صیقل و صافی دارد. برای تولید شیشه سکوریت باید مراحلی خاص و با ترتیب مشخصی انجام شوند تا مواد خام تشکیل دهنده شیشه در نهایت به محصول با کیفیت بالا تبدیل شود. در کارخانه ساخت شیشه مراحل مختلف تولید دارای ظرافت هایی است که توجه به آن ها باعث افزایش کیفیت می شود. به طور کلی شیشه از سه ماده ماسه، آهک و کربنات سدیم به وجود می آید. برای تهیه شیشه ابتدا مواد اولیه را به حالت پودری تبدیل و با انتخاب مقدار مناسب با کمی آب مخلوط می کنند سپس مواد ترکیب شده را به کوره منتقل می کنند، مواد شروع به ذوب شدن کرده و به صورت خمیری در می آید، پس از این مرحله با گرفتن ناخالصی های خمیر، شیشه را بی رنگ کرده و به شیشه فرم می دهند و در آخر شیشه را دیاموند می کنند.

نحوه تولید شیشه سکوریت باعث می شود که این شیشه ها بتوانند از 4 تا حدود 5 برابر ظرفیت تحمل شیشه های عادی را داشته باشند و بنابراین در برابر فشارهای مکانیکی، ضربه های آنی، تغییرات دمایی و بحران های حرارتی، برف و تگرگ و وزش های شدید باد و... استقامت بسیار خوبی را از خود نشان می دهند. درواقع هر گونه تغییر از جمله سایز و ابعاد شیشه، ایجاد حفره و سوراخ و تغییرات دیگر می بایست پیش از اینکه فرایند تولید شیشه سکوریت آغاز شود انجام شود. به دلیل اینکه پس از انجام عملیات های لازم، کلیه فشار های این چنینی از تاب و توان شیشه سکوریت خارج است. پس از اینکه شیشه سکوریت مراحل اصلی تولید خودش را پشت سر گذاشت، قسمت های بیرونی تر شیشه به دلیل اینکه سریع تر سرد می شوند، میل به انقباض دارند و بخش های درونی تر که هنوز گرم هستند ممانعتی در این کار نمی کنند. اما با گذشت زمان که بخش های خارجی سرد شده اند و بخش های داخلی نیز در حال سرد شدن هستند و میل منقبض شدن دارند، بخش های خارجی از این کار جلوگیری می کنند. این امر باعث می شود که در سطح خارجی تنش فشاری و در بخش مرکزی تنش کششی به وجود آید. شیشه سکوریت در چنین موقعیتی تنش فشاری در حدود 100Mpa دارد، همچنین تنش کششی آن چیزی حدود 50Mpa است. انرژی الاستیک بسیار زیادی که در شیشه سکوریت جمع شده است باعث می شود اگر شیشه دچار شکستگی شد، به بخش های بسیار کوچکی تبدیل شود و لبه های این تکه ها خاصیت برندگی نداشته باشند. این امر باعث می شود که شیشه سکوریت خطر بسیار کمتری را داشته باشد.

ترکیبات شیشه سکوریت

در تولید شیشه ترکیباتی مورد استفاده قرار می گیرند که سبب بالا رفتن کیفیت شیشه می شوند که این ترکیبات شامل:

- سدیم نیترات به منظور از بین بردن رنگ سبز شیشه

- منگنز اکسید برای بالا رفتن مقاومت شیشه و شفاف شدن آن

- سرب اکسید و نقره اکسید برای بالا بردن کیفیت در شیشه های کریستال

- روی اکسید به سبب افزایش مقاومت در برابر حرارت

مواد اولیه شیشه به طور کلی بسیار فراوان هستند و از تمام عناصر موجود در محیط می توان آن را تهیه کرد اما 3 عنصر، کلسیم کربنات، سدیم کربنات و سلیس از ماده های اصلی تشکیل دهنده شیشه می باشند.

نحوه تولید شیشه سکوریت

- همانطور که گفتیم ابتدا باید شیشه را به آن سایزی که مورد نظر است برش و سپس عمل سکوریت کردن را انجام داد زیرا پس از تولید شیشه سکوریت نمی توان هیچگونه برش، سوراخ و ... را روی شیشه انجام داد و سبب شکستن شیشه سکوریت می شود.

- شیشه را به داخل دستگاه شستشو فرستاده و آن را عاری از هرگونه گرد و غبار می کنند.

- لبه های شیشه را با سنگ صیقل می دهند و در کوره های پیشرفته هوریزانتال تا دمایی حدود 700 درجه گرم می کنند. در این کوره ها شیشه به طور مداوم به صورت افقی به وسیله سرامیک های پیشرفته به سمت جلو و عقب حرکت می کند که با این عمل شیشه عاری از هرگونه قوس و موج می شود.

- به محض خارج کردن شیشه از کوره باید عمل سردسازی را انجام داد و به سرعت خنک شود، این عمل باید به صورت ناگهانی و تحت شرایط خاصی انجام شود، این دستگاه دارای بادبزن پیشرفته است و در عرض چند ثانیه عمل خنک کردن را انجام می دهد.

شیشه های سکوریت در ضخامت های 3-20 میلی متری تولید می شوند. در برخی از کارخانه ها، شیشه در ابعاد 3000-5500 میلی متری تولید می شود. قیمت شیشه سکوریت با توجه به ابعاد متفاوت است شما می توانید برای اطلاع از تغییرات قیمت به ساز و کار مراجعه کنید.

کوره شیشه سکوریت

کوره شیشه سکوریت یکی از اجزای مهم در صنعت تولید شیشه سکوریت است. طراحی و ساخت این نوع کوره ها به گونه ای است که بتوانند شیشه ها را به دماهای بسیار بالا برسانند و به طور یکنواخت آنها را گرم کنند. شیشه سکوریت معمولاً در دماهای بین ۶۰۰ تا ۷۰۰ درجه سانتی گراد گرم می شود. هدف اصلی از سکوریت کردن شیشه، افزایش استحکام و ایمنی آن است. این فرآیند به حذف تنش های داخلی و ایجاد تنش های خارجی در شیشه کمک می کند.

کوره های شیشه سکوریت معمولاً از آجرهای نسوز و مواد مقاوم به حرارت ساخته می شوند. این ساختار باعث می شود که کوره توانایی تحمل دماهای بالا را داشته باشد و به بخار یا گازهای آزاد شده واکنش مناسبی نشان ندهد. همچنین، وجود سیستم های کنترل دقیق دما و ایمنی در این کوره ها به تولید شیشه های با کیفیت و یکدست کمک می کند. به طور کلی، طراحی و عملکرد صحیح کوره شیشه سکوریت در کیفیت تولید شیشه ها تأثیرگذار است و به تأمین استانداردهای ایمنی و کیفیتی کمک می کند.

فروش خط تولید شیشه سکوریت

فروش خط تولید شیشه سکوریت یک فعالیت خاص در صنعت شیشه سازی است که به شرکت ها و تولیدکنندگان امکان می دهد تا تجهیزات لازم برای تولید شیشه سکوریت را خریداری کنند و فرآیند تولید خود را بهبود بخشند. این خط تولید شامل کوره سکوریت، دستگاه های برش، میزهای سنگ زنی و ابزارهای مرتبط است. فروشندگان این خطوط تولید در تلاش هستند تا با ارائه مشاوره های تخصصی و اطلاعات مفید، مشتریان را در انتخاب بهترین تجهیزات یاری کنند.

توجه به کیفیت خط تولید یکی از عوامل کلیدی در موفقیت یک کارخانه تولید شیشه سکوریت به شمار می آید. تجهیزاتی که در این خط تولید استفاده می شوند باید از استانداردهای بالایی برخوردار باشند تا در مقابل فشار و دماهای بالا دچار آسیب نشوند. همچنین، سرمایه گذاری در یک خط تولید مطابق با تکنولوژی روز می تواند باعث کاهش هزینه ها و افزایش بهره وری در تولید شیشه ها شود. این امر به معنای افزایش کیفیت محصولات نهایی و کاهش خطرات احتمالی در فرآیند تولید است.

انواع دستگاه سکوریت شیشه

دستگاه سکوریت شیشه دارای انواع مختلفی است که هر کدام با ویژگی ها و کاربردهای خاص خود، در تولید شیشه های نشکن استفاده می شوند. یکی از متداول ترین دستگاه ها در این زمینه، دستگاه سکوریت افقی است که قابلیت پردازش ورق های شیشه ای را با ظرفیت های مختلف دارد. این دستگاه ها به طور معمول برای شیشه های ضخیم تر و بزرگ تر مناسب هستند و می توانند شیشه ها را به سرعت و با دقت بالایی گرم کنند.

نوع دیگری از دستگاه سکوریت، دستگاه سکوریت عمودی است که به خصوص برای شیشه های کوچکتر و در پروژه های محدودتر مورد استفاده قرار می گیرد. این دستگاه ها معمولاً در کارگاه های کوچک تر که نیاز به تولید مقادیر کم تری از شیشه سکوریت دارند، کاربرد دارند. دقت و کنترل بهینه در چنین دستگاه هایی، باعث می شود که کیفیت نهایی محصول به طور قابل ملاحظه ای افزایش یابد.

از سوی دیگر، سیستم های سکوریت اتوماتیک که دارای کنترل های پیشرفته ای هستند، در حال گسترش هستند. این سیستم ها امکان نظارت بر عملکرد دستگاه و اصلاح شرایط را به صورت خودکار فراهم می کنند. ویژگی های متنوع این دستگاه ها، شیشه را به صورت یکنواخت و بهینه پردازش کرده و از بروز عیوب در کیفیت نهایی جلوگیری می کند.

علاوه بر این، دستگاه های سکوریت به تکنولوژی های پیشرفته مانند کنترل دما و فشار مجهز هستند که می توانند عملکرد بهتری را در فرآیند سکوریت ارائه دهند. این دستگاه ها قادرند تا به طور همزمان چندین ورق شیشه ای را پردازش کنند که موجب کاهش زمان تولید و افزایش ظرفیت کارگاه می شود. تنوع این دستگاه ها بستگی به نیازهای خاص تولیدکنندگان و نوع شیشه هایی دارد که در فرآیند سکوریت مورد استفاده قرار می گیرند.

روشهای تولید شیشه سکوریت

روش های تولید شیشه سکوریت به صورت کلی به دو دسته اصلی تقسیم می شوند:

- سکوریت گرم

سکوریت گرم شامل حرارت بالا و سرد شدن سریع شیشه است که به آن ویژگی های مقاومتی و امنیتی بالایی می بخشد. در این روش، شیشه با دماهای بالای 600 درجه سلسسیوس حرارت داده می شود و سپس با استفاده از سیستم های خنک کننده، سریعاً سرد می شود. - سکوریت سرد

به منظور تقویت شیشه های موجود، مواد شیمیایی خاصی بر روی سطح شیشه اعمال می شود که موجب افزایش مقاومت آن می گردند. این روش به تولید شیشه های سکوریت با قیمت پایین تر از سکوریت گرم می انجامد و به همین دلیل برای کاربردهای خاص محبوبیت بیشتری پیدا کرده است.

با توجه به نوع کاربرد شیشه و نیاز مشتریان، تولیدکنندگان معمولاً یکی از این روش ها را انتخاب می کنند. انتخاب روش مناسب تولید می تواند بر روی کیفیت نهایی و هزینه های تولید تأثیرات قابل توجهی بگذارد و به تولیدکنندگان این امکان را می دهد که با کمترین هزینه، بیشترین ویژگی های ایمنی و کیفیت شیشه را به دست آوردند.

انواع دستگاه تولید شیشه

دستگاه های تولید شیشه به منظور تأمین نیازهای مختلف بازار، انواع و اقسام متنوعی دارند. یکی از پرکاربردترین این دستگاه ها، دستگاه ذوب شیشه است. این دستگاه برای ذوب کردن مواد اولیه شیشه در دماهای بالا طراحی شده است و از آنجا که این فرآیند نیاز به دقت و فناوری پیشرفته دارد، معمولاً در کارخانه های بزرگ و صنعتی به کار گرفته می شود. دمای ذوب با توجه به نوع شیشه می تواند متفاوت باشد و این دستگاه ها معمولاً قادر به تأمین حرارت یکنواخت در سراسر بخش ذوب هستند.

نوع دیگری از دستگاه های تولید شیشه، دستگاه های برش هستند که برای برش شیشه های تولید شده به ابعاد مشخص به کار می روند. این دستگاه ها می توانند به صورت دستی یا اتوماتیک عمل کنند و معمولاً در کارخانجات شیشه سازی به کار می روند.

دستگاه های نقش زنی شیشه نیز نوع دیگری از دستگاه های مورد استفاده هستند که معمولاً برای ایجاد طرح ها و الگوهای خاص بر روی شیشه به کار می روند. این نوع دستگاه ها با استفاده از ابزارهای خاص، اشکال و الگوهای مختلفی را روی شیشه ایجاد می کنند و موجب زیبایی محصولات نهایی می شوند.

در نهایت، استفاده از دستگاه های به روز و فن آوری های جدید در تولید شیشه می تواند به کاهش هزینه ها و افزایش بهره وری در کارخانه های تولید شیشه کمک کند. با پیشرفت علم و تکنولوژی، کارخانجات به دنبال استقرار خطوط تولید بهینه و کاهش ضایعات در فرآیند تولید هستند و از این رو، سرمایه گذاری بر روی دستگاه های جدید حائز اهمیت خواهد بود.

مشخصات کارخانه تولید یراق آلات شیشه سکوریت

کارخانه های تولید یراق آلات شیشه سکوریت باید دارای مشخصات فنی و مدیریتی خاصی باشند تا بتوانند به نحو مؤثری در این صنعت فعالیت کنند. یکی از اصلی ترین ویژگی های این کارخانه ها، استفاده از مواد اولیه با کیفیت بالا است. یراق آلات باید از آلیاژهای مقاوم در برابر زنگ زدگی و تغییرات جوی ساخته شوند تا دوام و طول عمر بالایی داشته باشند. علاوه بر این، فرآیندهای تولید باید به گونه ای اجرا شوند که شامل کنترل کیفیت دقیق باشند تا از تولید یراق آلات معیوب جلوگیری شود.

مدیریت صحیح کارخانه نیز از اهمیت بالایی برخوردار است. استفاده از سیستم های اتوماسیون در خطوط تولید می تواند به افزایش بهره وری و کاهش خطاها کمک کند. دستگاه های به روز و مطابق با فناوری های نوین می توانند به تولید یراق آلات با دقت و کیفیت بالا کمک کنند.

علاوه بر این، وجود تیم های مجرب و کارآزموده در فرایند تولید یراق آلات از دیگر الزامات است. آموزش های مداوم و انتقال تجربیات به کارگران باید به صورت جدی در دستور کار قرار گیرد تا نیروی کار بتواند با تجهیزات جدید آشنا شده و در زمینه عیب یابی و برطرف کردن مشکلات عملکرد نقش موثری داشته باشند.

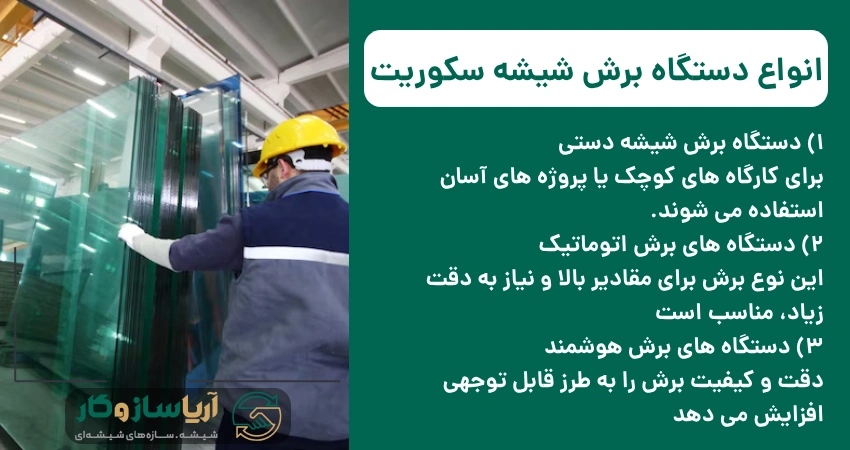

انواع دستگاه برش شیشه سکوریت

دستگاه های برش شیشه سکوریت یکی از اجزای اساسی در فرآیند تولید شیشه های نشکن هستند. این دستگاه ها نه تنها برش دقیق و منظم شیشه ها را امکان پذیر می سازند، بلکه امکان تولید اشکال و اندازه های مختلف را نیز فراهم می کنند. انواع مختلفی از دستگاه های برش وجود دارد که با توجه به نیازها و نوع شیشه، می توانند به کار گرفته شوند.

- دستگاه برش شیشه دستی

یکی از متداول ترین انواع دستگاه های برش، دستگاه برش شیشه دستی است که به اپراتور نیاز دارد تا با توجه به اندازه و مدل شیشه، به صورت دستی اقدام به برش کند. این نوع دستگاه ها معمولاً برای کارگاه های کوچک یا پروژه های آسان استفاده می شوند. - دستگاه های برش اتوماتیک

دستگاه های برش اتوماتیک نیز به طور گسترده در کارخانه های بزرگ و خطوط تولید صنعتی مورد استفاده قرار می گیرند. این دستگاه ها با استفاده از نرم افزارهای کنترلی، قادر به انجام برش های بسیار دقیق و سریع هستند. این نوع برش برای مقادیر بالا و نیاز به دقت زیاد، مناسب است. - دستگاه های برش هوشمند

علاوه بر این، دستگاه های برش هوشمند وجود دارند که دارای سنسورهای پیشرفته برای تشخیص مکان دقیق و اطمینان از برش صحیح هستند. این نوع فناوری، دقت و کیفیت برش را به طرز قابل توجهی افزایش می دهد و از تولید ضایعات شیشه جلوگیری می کند.

در مجموع، انتخاب دستگاه مناسب برش با توجه به نیازهای خاص کارگاه، نوع شیشه و تولیدات نهایی انجام می شود. توجه به فناوری های نوین و قابلیت های دستگاه های برش شیشه سکوریت، می تواند به بهبود کیفیت نهایی محصول و افزایش بهره وری کمک کند.

روش ساخت کوره ذوب شیشه

روش ساخت کوره ذوب شیشه یک فرآیند پیچیده و فنی است که به دلیل تأثیر بر روی کیفیت و عملکرد نهایی شیشه، نیاز به دقت و دانش فنی بالایی دارد. اولین مرحله در ساخت کوره، طراحی و برنامه ریزی است که شامل تعیین ابعاد کوره، نوع سوخت و مواد عایق حرارتی است. این مراحل بسیار مهم هستند زیرا دماهای بالای لازم برای ذوب شیشه را برای عملکرد مؤثر کوره تعیین می کنند.

پس از طراحی، مرحله بعدی، ساخت بدنه کوره است. بدنه این کوره ها معمولاً از مواد نسوز و مقاوم به حرارت ساخته می شود. این مواد برای حفظ دماهای بالا و جلوگیری از آسیب های حرارتی بسیار مهم هستند. در مرحله بعد، نصب سیستم های گرمایشی، از جمله مشعل ها و سیستم های کنترل دما، انجام می شود.

پس از آن، مراحل آزمایش و کنترل کیفیت انجام می شود تا عملکرد کوره به طور دقیق بررسی گردد. انتخاب مواد اولیه با کیفیت و مهارت در ساخت کوره، تأثیر مستقیمی بر کارایی و عمر کوره دارد. در نهایت، آموزش کارکنان برای استفاده صحیح و ایمن از کوره ضروری است تا مراحل تولید شیشه به درستی و با کیفیت مناسب انجام شود. اپراتورهای کوره باید با آخرین تحولات تکنولوژی، روش های ابتدایی و عملیات ایمنی آشنا باشند.